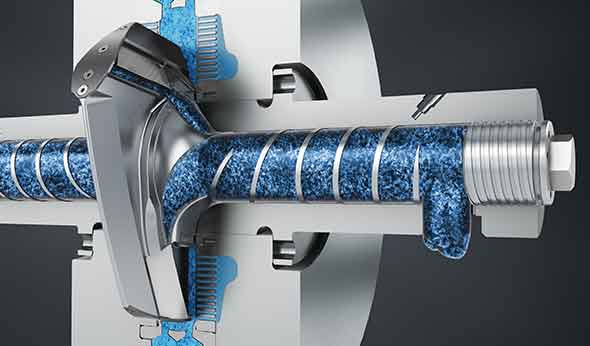

Vom Extruder kommend fließt die verunreinigte Kunststoffschmelze über einen kreisförmig angeordneten Verteilerring in das Gehäuse zwischen zwei parallel zueinander angeordnete lasergebohrte Siebscheiben.

Die Schmelze wird durch die Siebscheiben gepresst, fließt durch und verlässt den Filter sauber über den Sammelkanal.

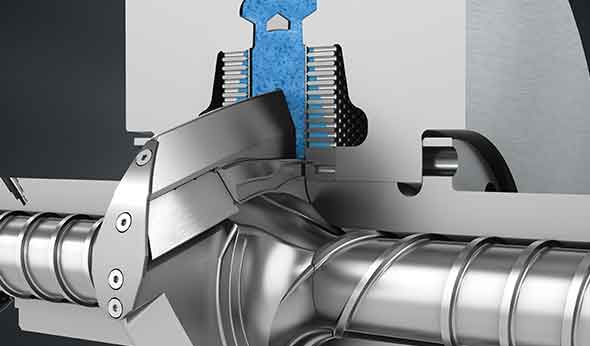

Beim Durchfließen der Schmelze bleiben die Schmutzpartikel am Sieb hängen. Zwischen den Siebscheiben rotiert eine Schaberscheibe, die auf jeder Seite über drei Schaber verfügt. Die angepressten Schaber heben den Schmutz sofort von den Oberflächen der glatten, gehärteten Siebscheiben ab und übergeben ihn direkt an das Austragssystem.

Der Laserfilter lässt die Schmelze ungehindert fließen. Das ist das Free Flow Konzept auf den Punkt gebracht. Der Schlüssel zum Erfolg: Kurze Verweilzeiten, statische Siebe und ein hochpräzise gefertigter Schaber, der nur im Bereich der noch verschmutzten Schmelze rotiert – und zwar unter Aufrechterhaltung eines konstanten Druckes.

Sobald die Schmelze von ihren Störstoffen befreit ist und in den sauberen Bereich fließt, wird sie von keinen bewegenden oder rotierenden Teilen in ihrem Fluss gestört. Durch dieses totraumvermeidende Funktionsprinzip mit kurzen Verweilzeiten werden Vercrackungen und daraus resultierende „Black Spots“ vermieden.

Ein starker Effizienzvorteil des Laserfilters ist seine hohe Sieb-Reinigungsfrequenz.Denn bei jeder einzelnen Umdrehung stehen gleich drei Schaber zur Verfügung, die den Schmutz sofort vom Sieb abheben und ihn schnellstens an die koaxiale Austragschnecke abgeben. So ist sichergestellt, dass die Schmutzpartikel nur äußerst kurz am Sieb verweilen. Die Sieblöcher sind damit schnell wieder frei, um neue Schmelze zu filtern. Durch dieses kontinuierliche Abschaben erzielt der Filter auch dann noch hohe Durchsätze, wenn die Schmelze stark verschmutzt ist.

Das Laserfiltersieb markiert eine klare und sichere Trennung zwischen verschmutzter und sauberer Schmelze. Denn dank der statischen Ausführung des Siebes kann dieses perfekt abgedichtet werden und es wird somit verhindert, dass gefilterter Schmutz in die hochwertige Kunststoffschmelze gelangt. Das ist ein wesentlicher Vorteil zu vielen herkömmlichen Filtersystemen, bei denen das Sieb rotiert und eine Abdichtung daher eine größere Herausforderung darstellt. Kurz: Der EREMA Laserfilter – Filtrationssicherheit auf höchstem Niveau.

Die Schabergeschwindigkeit und die Drehzahl der Austragschnecken sind druckabhängig und werden vollautomatisch gesteuert („druckkonstanter Betrieb“).

Die optimierte Schabertechnologie sorgt dafür, dass die Verunreinigungen kontrolliert und nur mit einem Minimum an Schmelze ausgetragen werden – eine Eindickung von bis zu 50 % ist möglich.

Der Hochleistungsfilter hat die Verschmutzungen einer Vielzahl unterschiedlicher Kunststoffe perfekt im Griff. Die Bandbreite reicht von Post Consumer und Post Industrial Anwendungen mit erhöhten Verschmutzungsgraden bis hin zum relativ sauberen PET-Material.

Post Consumer

Post Consumer

Der aktuell zu beobachtende Trend in Richtung „schlechterem“ Inputmaterial wird sich künftig weiter fortsetzen. Um Verpackungsgewicht zu reduzieren, werden Folien dünner und dünner. Damit steigt jedoch der relative Anteil an Störstoffen, wie beispielsweise Papieretiketten, die im Zuge der Aufbereitung entfernt werden müssen. Hochleistungsfiltration wird damit zunehmend zur Schlüsselfunktion in Kunststoffrecycling-Anlagen. Der Laserfilter ist die ideale Lösung für diese Aufgabe.

Better for PET

Better for PET

Der EREMA Laserfilter spielt auch im PET-Bereich eine immer gewichtigere Rolle. Grund dafür ist, dass der erhöhte Einsatz von rPET in Endprodukten eine hohe Prozess-Stabilität voraussetzt. Diese muss auch dann noch gegeben sein, wenn die Verschmutzungsgrade ansteigen – so wie es aktuell der Fall ist. Die Vorteile des Laserfilters: Er verarbeitet Inputmaterial mit einem Verschmutzungsgrad von über einem Prozent problemlos. Das totraumvermeidende Funktionsprinzip sorgt für kurze Verweilzeiten, wodurch Vercrackungsprodukte und daraus resultierende „Black Spots“ bei PET vermieden werden. Gerade bei lebensmitteltauglichen Anwendungen hat ein derartiges System, das hohe Schmelze- und Rezyklatqualität bietet, deutliche Vorteile.

Ein weiteres Argument, das die Wirtschaftlichkeit des Laserfilters untermauert: Während die Schmelzeverluste bei Kolbenfiltern üblicherweise zwischen ein bis zwei Prozent betragen, konnten diese beim Laserfilter dank der neu entwickelten Austragseinheit auf deutlich unter ein Prozent gedrückt werden.

Egal ob Papier, Holz, Aluminium oder Kupfer – der EREMA Laserfilter entfernt unerwünschte Störstoffe für Sie verlässlich aus der Kunststoffschmelze. Auch für das effiziente Filtern von Gummi, Silikon und Fremdpolymeren wie PET oder PA (im Polyolefin-Recycling) ist er die ideale Lösung. Mehr noch: Ein Hochleistungsfilter, der überdies mit bestechender Durchsatzstärke punktet.

Gummi & Co: Rausholen,

Gummi & Co: Rausholen,Der Laserfilter ist ein echter Spezialist, wenn es um die Entfernung gummiartiger, nicht schmelzender Verschmutzungen, wie etwa Silikone oder vernetzte Polymere geht. Denn während diese Störstoffe in herkömmlichen Systemen aufgrund von Druck und einer längeren Verweilzeit am Sieb durch dieses hindurchschlüpfen können, hat der Laserfilter ein wirkungsvolles Mittel gegen diesen unerwünschten Effekt parat. Es heißt: Kontinuierliche Siebreinigung. So werden Gummi & Co durch den Schaberstern sofort wieder vom Sieb abgehoben und sicher über die Austragschnecke nach außen befördert.

Perfektes Design, hochpräzise Fertigung, robuste Ausführung.

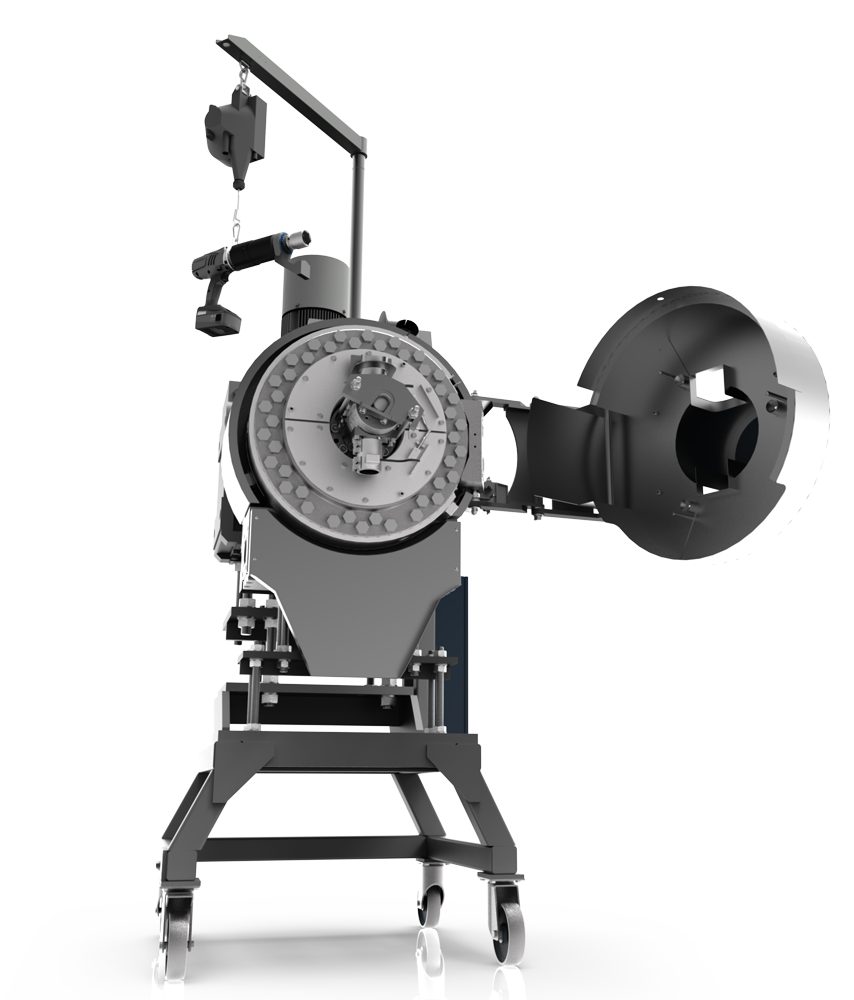

Flach, einfaches Design und 1,5 mm stark. Das Eigenschaftsspektrum des aus gehärtetem Spezialstahl gefertigten Filtersiebes hat es in sich. Denn dank seiner robusten Bauweise und mechanischen Steifigkeit nimmt es das Qualitätsprodukt auch mit hartnäckigen Verschmutzungen leicht auf und besticht durch eine lange Lebensdauer. Dadurch sind deutlich weniger Siebwechselvorgänge nötig, die überdies rasch durchgeführt werden können. Das flache Design hat im Vergleich zu zylindrisch gestalteten Sieben einen weiteren wirtschaftlichen Vorteil: Es lässt sich relativ einfach und daher vergleichsweise kostengünstig fertigen.

flaches Sieb, einfaches Design

robust: gefertigt aus gehärtetem Spezialstahl, Wandstärke rund 1,5 mm

ausgezeichnete mechanische Steifigkeit

tausende feinste Bohrlöcher, Filtrationsfeinheit bis zu 70 μm

Dank des flachen Designs kann das Sieb im Vergleich zu zylindrisch gestalteten Sieben einfach und vergleichsweise kostengünstig gefertigt werden

Sieb dreht sich nicht, sondern wird statisch verwendet, daher perfekte Abdichtung zwischen verschmutzter und sauberer Schmelze

daher deutlich weniger Siebwechsel nötig

Die Fertigung der Siebscheiben erfolgt bei der EREMA Group Tochter 3 S in Roitham, Österreich – einem für seine hohe Fertigungsqualität bekannten Unternehmen

Lasertechnologie

Lasertechnologie

Das Filtersieb ist der Namensgeber des Laserfilters. Mittels hochmoderner Lasertechnologie werden tausende feinste Löcher in die gehärtete Spezialstahl-Siebscheibe gelasert. Durch die konische Form der Löcher wird ein Selbstreinigungseffekt erzielt. Die Filtrationsfeinheit reicht bis zu 70 μm.

Perfekt designt, hochpräzise gefertigt und robust ausgeführt – Schaberstern und Austragsystem sind ein starkes und punktgenau aufeinander abgestimmtes Duo. Gemeinsam sorgen sie für kontinuierliche Siebreinigung, hohe Durchsätze auch bei stark verschmutzter Schmelze und höchste Filtrationssicherheit. Umdrehung für Umdrehung. Dank der innovativen Schabergeometrie und den direkt anschließenden Austragkanälen wird die Verschmutzung sofort vom Sieb abgehoben und direkt an die koaxiale Austragschnecke abgegeben. Die hohe Qualität der Teile wird durch hochverschleißfeste Werkstoffe sowie Fertigung beim Spezialisten 3 S – einer EREMA Group Tochter – sichergestellt.

Rotierende Schaberscheibe zur Siebreinigung ermöglicht kontinuierliche Filtration über Tage und Wochen

sichert bessere Abscheidekapazität – geringste Schmelzeverluste durch erhöhte Eindickung

Wesentlich höhere Siebstandzeiten durch erhöhte Abreinigungseffizienz

Höchste Qualität der Schaberelemente dank Fertigung aus hochverschleißfestem Werkstoff

Die Fertigung der Schaberelemente erfolgt bei der EREMA Group Tochter 3 S in Roitham, Österreich – einem für seine hohe Fertigungsqualität bekannten Unternehmen

durch Kontakt-Druck des Schabers auf die Filteroberfläche

da das Sieb härter ist als die Schaber

Kontinuierliche Siebreinigung

Kontinuierliche Siebreinigung

Nicht eines, sondern gleich drei Messer befinden sich auf jeder Seite des sich kontinuierlich drehenden Schabersterns. Jedes einzelne Schmutzpartikel ist nur kurz in Kontakt mit dem Sieb, denn es wird sofort von einem der drei Messer erfasst, abgehoben und unmittelbar zum Austragsystem gefördert – dadurch ist es für sogenannte „Soft-Partikel“ wie etwa Gummi- oder Silikon-Störstoffe schwer, durch das Sieb zu gelangen. Überdies verhindert das schnelle Abheben der Partikel einen unerwünschten „Grinding-Effekt“ des Schmutzes.

SAUBERE SCHMELZE AUF DIE INTELLIGENTE ART.

DischargePro. Die neue, besonders ausgeklügelte Steuerung des EREMA Laserfilters holt mehr für Sie heraus. Kontinuierlich! Mehr Wirtschaftlichkeit, stabilere Prozesse und erhöhten Bedienkomfort bei gleichzeitig reduziertem Zeit- und Personalaufwand. Ein weiteres Plus: Abhängig von der Applikation und der Verschmutzung reduziert die neue Steuerung den Schmelzeverlust während der Filtration um bis zu 50 %*) für ein Mehr an Regranulat und Wirtschaftlichkeit.

Auf Verschmutzungsschwankungen im Input-Material reagiert die neue Austragssteuerung, indem sie die Dreh- zahl der Filterschaberscheibe und der Austragsschnecke stets bedarfsgerecht anpasst. Dadurch sorgt die smarte Innovation für eine gleichbleibende Eindickung während der Schmelzefiltration – ein wichtiger Parameter für einen konstanten und wirtschaftlichen Prozess.

*) im Vergleich zur bisherigen EREMA Laserfilter-Steuerung, abhängig von Anwendung, Material, Verschmutzungsgrad und -art, etc.

.png)

DischargePro Steuerung.

Smarte Vorteile:

QUALITY AT ITS BEST.

Bewährtes wird größer. Der neue EREMA Laserfilter 2/406 weist im Vergleich zum Laserfilter 2/356 um 50 % mehr Siebfläche auf. Ein starker Vorteil, wenn Schmelzequalität und Filtrationsfeinheit ganz oben auf der Agenda stehen. Denn der beachtliche Siebflächenzuwachs bedeutet – bei Aufrechterhaltung des Durchsatzes – eine erhebliche Senkung von Druck und Temperatur und ermöglicht den Einsatz von noch feineren Sieben. Für noch bessere Ergebnisse bei qualitätssensitiven Kunststoffanwendungen.

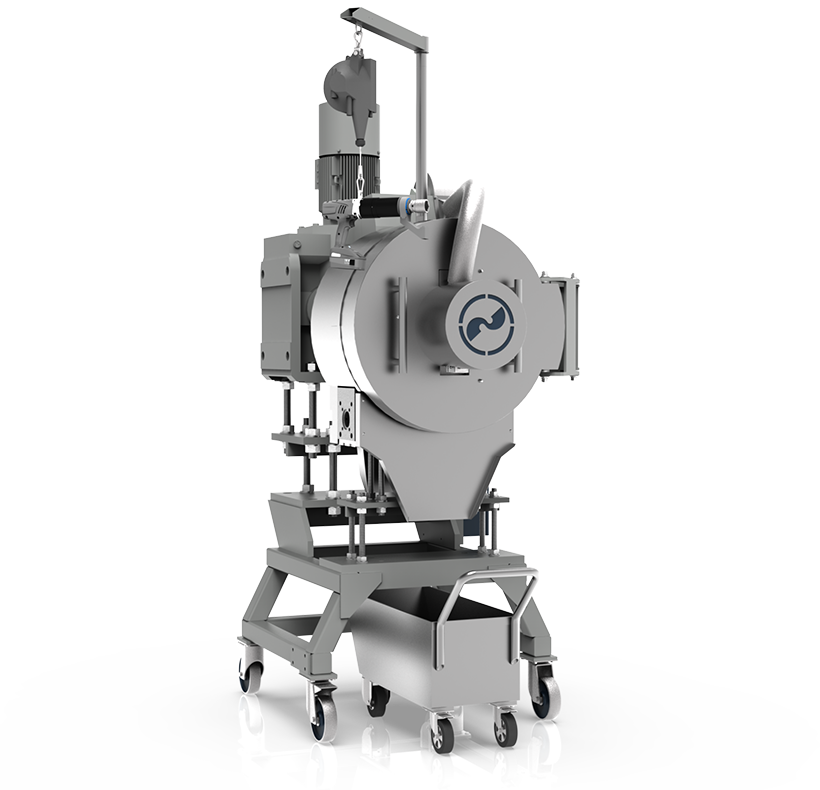

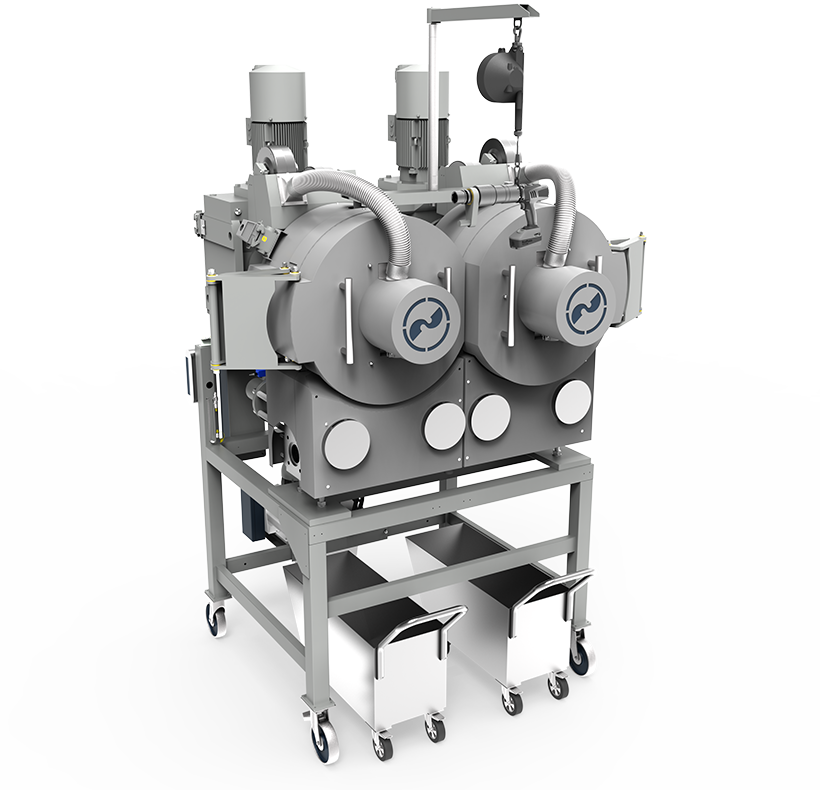

BORN TO RUN.

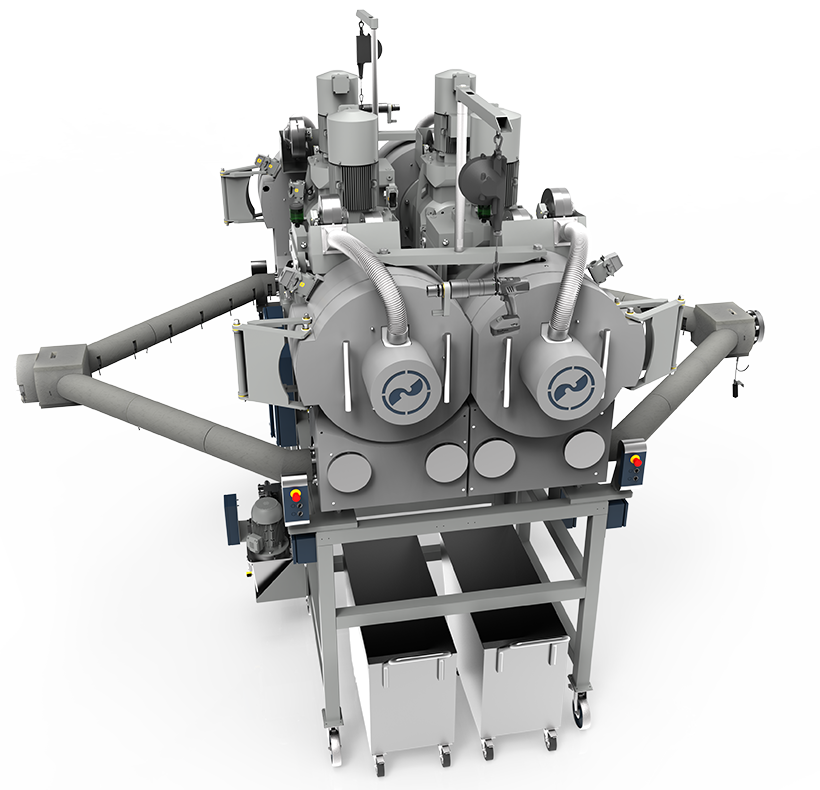

LASERFILTER 2/356 & LASERFILTER 2/406.

Der neue Laserfilter 2/356 ist die durchdachte Optimierung seines Vorgänger-Modells, des Laserfilters 2/354. Punkto Bedienkomfort und Sicherheit nimmt sich der 2/356 ein Beispiel an der größeren Baureihe 2/406 – und geht auch bei Robustheit, Zuverlässigkeit und Produktivität keine Kompromisse ein. Ganz nach dem Laserfilter Credo „Born to run“.

EREMA Laserfilter 406.

Mehr Fläche, mehr Vorteile.

AUCH BEI HOHEN VERSCHMUTZUNGSGRADEN

BEI GLEICHEM DURCHSATZ

DURCH NIEDRIGEREN DRUCK UND GERINGERER TEMPERATUR BEI GLEICHEM DURCHSATZ

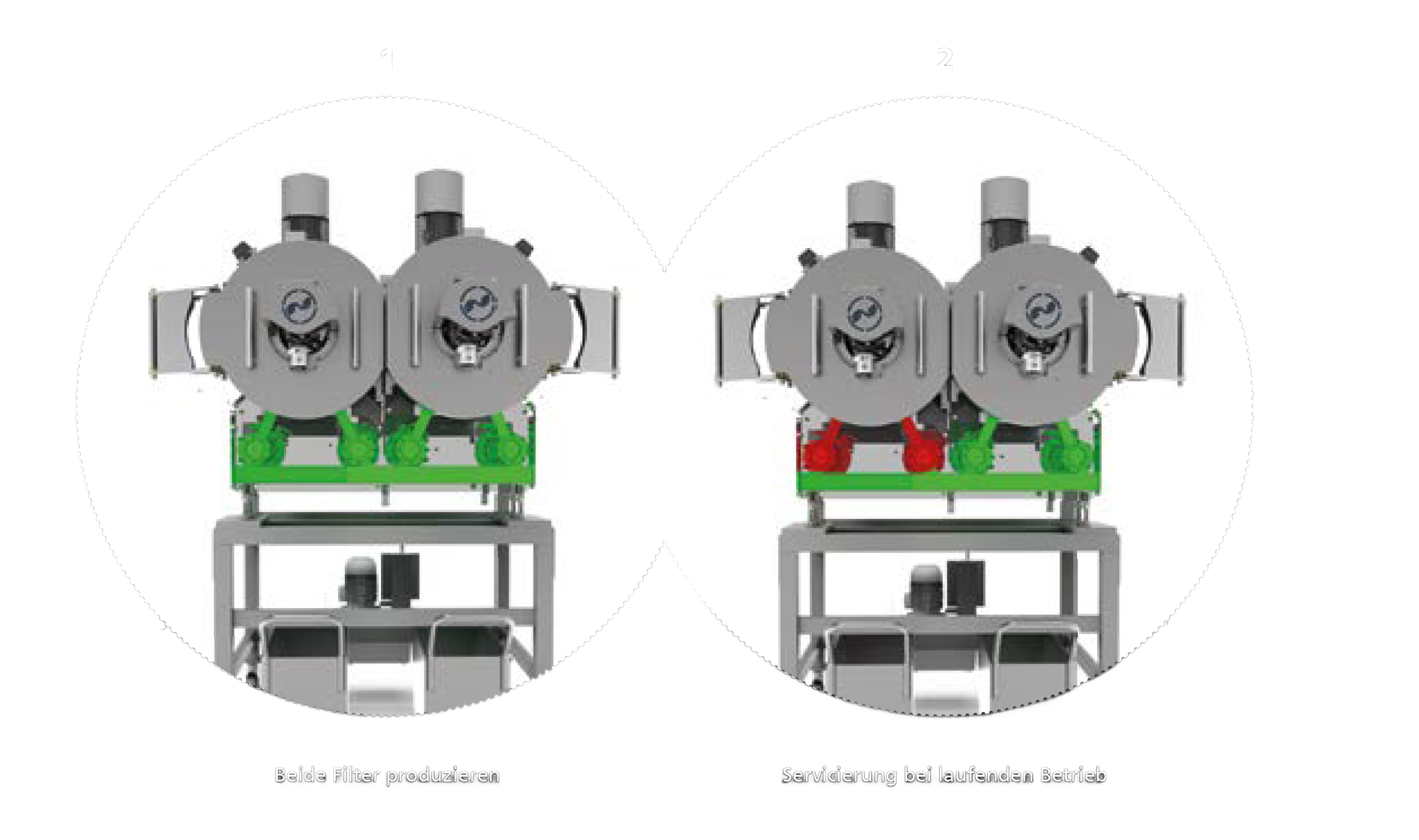

Mit der Option Absperrschieber (erhältlich ab TWIN-Ausführung) produziert die Maschine auch dann noch weiter, wenn eines der Siebe gewechselt werden muss. Dank des Absperrschiebers wird der Schmelzefluss im Bild 2 über den linken Filter gestoppt. Die Siebe an diesem Filter können getauscht werden, während der rechte Filter weiter produziert.

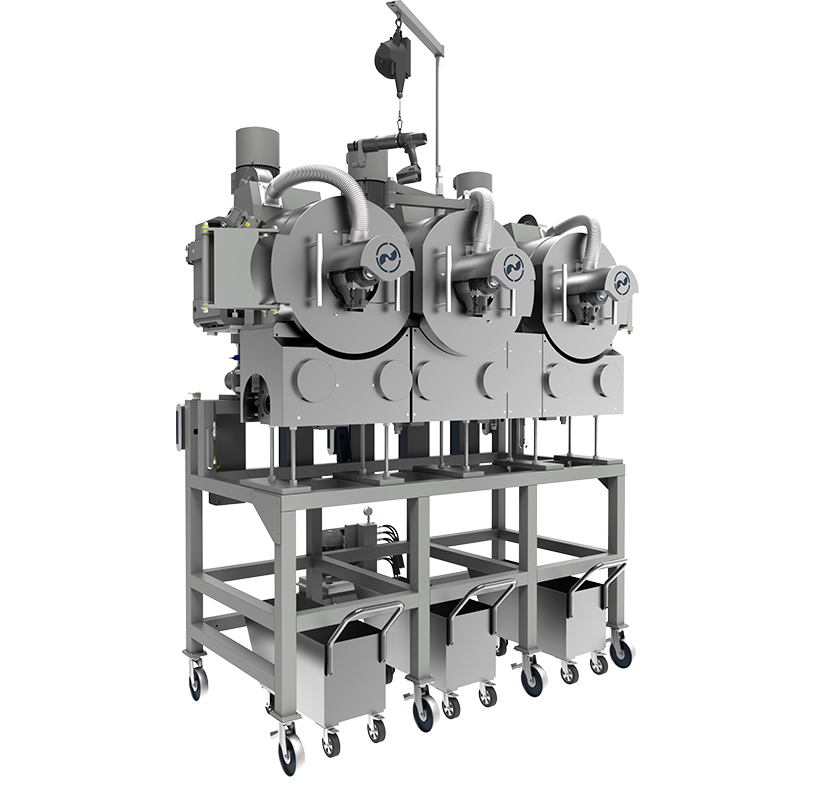

Bis zu 9.000 Kilogramm filtrierter Schmelze pro Stunde. Der brandneue EREMA Laserfilter LF 406 QUATTRO ist ein echter Top-Performer und setzt den Maßstab in punkto Durchsatz. Doch nicht nur am oberen Ende der Skala überzeugt die Baureihe mit absoluter Spitzenleistung. Denn egal ob SINGLE, TWIN, TRIPLE oder QUATTRO – jede einzelne Ausführung sichert Ihnen durchsatzstarke Schmelzefiltration selbst bei hohen Verschmutzungsgraden. Schlussendlich entscheidet Ihre spezifische Anforderung und Durchsatzvorstellung darüber, welche Lösung für Sie am besten geeignet ist.

LF 2/406

Gesamtfilterfläche: 1950 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 300–3000 kg/h

Gesamtfilterfläche: 1295 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 200–2000 kg/h

LF 2/406 TWIN

Gesamtfilterfläche: 3900 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 1200–5200 kg/h

Gesamtfilterfläche: 2590 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 800–3500 kg/h

LF 2/406 TRIPLE

Gesamtfilterfläche: 5850 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 2700–6900 kg/h

Gesamtfilterfläche: 3885 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 1800–4600 kg/h

LF 2/406 QUATTRO

Gesamtfilterfläche: 7800 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 3700–9000 kg/h

Gesamtfilterfläche: 5180 cm²

Drehzahl Schaberscheibe: 1–10 U/min

max. Betriebsdruck: 320 bar

Durchsatzleistung: 2500–6000 kg/h